对于

防爆电器设备而言,设备外壳常采用灰铸铁、砂型铸造制成,因而,一般情况下,防爆电气铸件质量检验包括防爆电气铸件表观质量检验和防爆电气铸件内在质量检验。这里仅以隔爆型电动机为例予以简单的讨论。

1.防爆电气铸件表观质量检验

防爆电气铸件表观质量检验,主要是通过视觉观察防爆电气铸件的外观来发现防爆电气铸件的表面瑕疵,以判定合格与否。

(1)机座外观检查

机座外观缺陷及合格标准如下:

①表面粗糙度:轮廓的最大高度不大于Rz100um。

②外表面粘砂:防爆电气铸件经清理后无粘砂痕迹(少数特征尺寸为5mm×5mm及以下的,可不予计较)。

③外表面非加工部位的气孔、缩孔、缩松和砂眼等铸造缺陷按照机座号的不同不应该超过:

·机座号为Hll2及以下:特征尺寸为φ3mm,深2mm的,2个;

·机座号为H132一H180:特征尺寸为φ3mm,深不超过三分之一壁厚的,3个;

·机座号为H200~H355:特征尺寸为φ4mm,深不超过兰分老一璧厚的,4个;

·所有机座号:特征尺寸为φ2mm及以下的,数量不计,想不能密集连片。

④加工前,非隔爆接合面配合面上孔洞缺陷:缺陷深度小于加工余量的,面积不限;经加工后不得留有痕迹。

⑤加工前,隔爆接合面配合面上孔洞缺陷:缺陷深度小于加工余量的,面积不限;经加工后不得留有痕迹,且表面粗糙度达到Ra6.3岬或Re3.2um。

⑥加工后,非配合面(内外表面)上孔洞缺陷按座机号的不同不应该超过:

·机座号为H132及以下:特征尺寸为φ3mm,深不超过2mm的,1个;特征尺寸为5mm×5mm×1mm的,允许有1处;

·机座号为H160一H200:特征尺寸为φ3mm,深不超过2mm的,1个;

·机座号为H225一H355:特征尺寸为φ4mm,深不超过3mm的,2个;

·机座号为H160及以上:特征尺寸为10mm×10mm×2mm的,允许有2处,但必须修平。

⑦裂纹和冷隔:完全没有。

⑧多肉:散热片处的多肉,特征尺寸为0.5mm及以下的,数量不计;超过0.5mm的,不允许存在;底脚分型面的多肉,允许有特征尺寸为1mm及以下的,但必须修平。

⑨损伤:加工部位存在的机械损伤,在加工后应该无痕迹。

(2)端盖外观检查

端盖外观缺陷及合格标准如下:

①表面粗糙度:轮廓的最大高度不大于R:100mm。

②外表面粘砂:

防爆电气铸件经清理后无粘砂痕迹。

③内、外表面非加工部位的气孔、缩孔、缩松和砂眼等铸造缺陷:不得存在特征尺寸为14b2mm及以上、深度大予壁厚二分之一的缺陷;特征尺寸为$2mm及以下的缺陷不计,但不能密集连片。

④加工前,非隔爆接合面配合面上孔洞缺陷:缺陷深度小于加工余量的,面积不限;经加工后不得留有痕迹。

⑤加工前,隔爆接合面配合面上孔洞缺陷:缺陷深度小于加工余量的,面积不限;经加工后不得留有痕迹,且表面粗糙度达到Ra6.3p,m或Ra3.2p,m。

⑥结疤:端盖的加工部位在加工前允许有结疤,加工后必须消除;非加工部位允许有特征尺寸为10mm×10mm×3ram的结疤1处。

⑦裂纹和冷隔:完全没有。

⑧多肉:必须修平。

⑨损伤:加工部位存在的机械损伤,在加工后应该无痕迹。

这里需要说明的名词术语是:

“结疤”是指防爆电气铸件表面产生的疤片状金属突起物,表面粗糙,边沿锋利,部分与防爆电气铸件金属相连,部分与防爆电气铸件之间有砂层。结疤也称“夹砂结疤”。

“多肉”是指防爆电气铸件表面的飞边、毛刺以及抬型、胀砂、冲砂、掉砂、外渗物等缺陷。

“飞边”即垂直于防爆电气铸件表面上厚薄不均匀的薄片状金属突起物,常出现在防爆电气铸件分型面和型芯头部位。

“毛刺”即防爆电气铸件表面上刺状金属突起物,形状极不规则,常出现在铸型和型芯的裂缝处。

“抬型”即由于浇注金属液的浮力作用使上型或砂型局部或全部抬起造成防爆电气铸件厚度增加的部分。

“胀砂”即防爆电气铸件内、外表面局部胀大造成防爆电气铸件增大的部分。

“冲砂”即砂型或砂芯表面局部砂子被浇注金属液冲刷掉,造成防爆电气铸件表面相应部位出现粗糙、不规则的金属突起物,常出现在浇注系统的浇口附近。

“掉砂”即砂型或砂芯的局部砂块在机械力作用下掉落,造成防爆电气铸件表面相应部位出现的块状金属突起物。

“外渗物”即防爆电气铸件表面渗出的金属物,多呈豆粒状,常出现在防爆电气铸件的自由表面上,也称“外渗豆”。

除上述的机座和端盖外,隔爆型电动机的接线盒盖和轴承盖等零件的表观质量检验,同样可以参照机座和端盖的要求进行。

2.防爆电气铸件内在质量检验

防爆电气铸件内在质量检验,主要是通过水压试验来检查无法用视觉发现的防爆电气铸件内部缺陷,例如针孔、裂纹以及壁厚不均匀等严重的质量问题。

(1)水压试验

1)试验准备

①试验用水溶液制备

为防止在试验时被试工件被腐蚀,人们在水压试验用水中添加一些防腐蚀原料,例如磷酸钠、碳酸钠和亚硝酸钠,制成试验用水溶液。水为日常使用的自来水。

在储水池中注入适量的自来水,用热水将占水质量1%一1.3%的磷酸钠、0.5%一0.8%的碳酸钠和0.5%一0.6%的亚硝酸钠溶懈后倒入储水池水中,搅拌均匀,待用。

在实际生产实践中,每月应该更换一次这样的水溶液,保持水溶液清洁无污染。

②试验工件复检及清理

在水压试验前,试验人员应该检查经加工后的工件表观质量,确认隔爆面上无气孔、砂

眼、划痕等缺陷,否则不得进行此项试验。

此外,对于复检合格的工件,试验人员应该将工件清理干净,并在加工部位涂敷防锈油脂。

2)试验装置

被试零件可以是一个零件,也可以是几个零件按照要求组装在一起,作为一个被试工件。

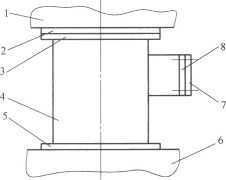

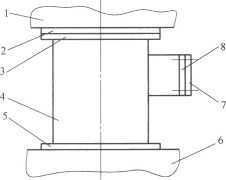

试验人员将被试零件(工件)放置在试验台(压力机下压板)上,在被试零件(工件)与试验台之间放置橡胶垫板,在被试零件(工件)与压力机上压板之间放置橡胶垫板和垫板(图2.17)。

在放置被试零件(工件)和垫板、橡胶垫板时应该保证零件(工件)位置正确,垫板垫平,接触部位不得有间隙,以防止漏水。

图水压试验装置(被试工件装压部分)示意图

1-上压板;2-垫板;3、5、8-橡胶垫板;4-被试工件(机座+接线盒);6-工作台;7-接线盒盖

3)试验过程

在试验过程中,试验人员应该按照下列步骤开启、关闭水压试验系统的压力机、水压泵和相关阀门:

①起动压力机,使上压板缓缓下行,压紧垫板和被试零件(工件)。

上压板的压力应该大于被试零件(工件)内部水溶液的压力。

②关闭放水阀,开启排气阀和进水阀,在试验水溶液充满被试零件(工件)内腔(有液体从排气阀溢出)后关闭排气阀和进水阀。

③起动水压泵,开始升压至所要求的压力值,并保持10s(容差0-+2s)。同时,试验人员应该检查是否漏水。

④历时10s后,开启放水阀和排气阀,排空被试零件(工俸)内的水溶液。

⑤起动压力机,使上压板缓缓上升。

⑥从试验台上取出被试零件(工件),揩干表面上的水溶液,清理加工面并涂以204-1型防锈油。

(2)水压试验合格判据

隔爆型电气设备的隔爆外壳所用的防爆电气铸件和金属焊接件在精加工后必须进行水压试验,以检验它的内在质量。

GB 3836.2—2010《爆炸性环境第2部分:由隔爆外壳“d”保护的设备》规定,水压试验所旅加的静压压力:

①对于外壳容积小于lOem3的设备和I类设备,为1MPa。

②对于ⅡA级和ⅡB级设备,为1.5MPa。

③对于II C级设备,为2MPa。

当试验压力达到要求时,至少应该保持lOs,但是也不必超过60s。

在试验过程中,试验样品不得破裂,不得出现永久性变形,不得渗漏。

对于每一件试验样品,水压试验只进行一次。

通常情况下,水压试验是例行试验(即出厂试验),也就是说,每一台出厂的隔爆型设备的铸造或焊接隔爆外壳精加工后都必须进行这项试验。

这里以隔爆型电动机隔爆外壳为例讨论的防爆电气铸件内在质量检验方法,同样适用于所有隔爆型电气设备隔爆外壳的防爆电气铸件内在质量检验,也同样适用于金属焊接件内在质量检验。

这里必须指出的是,GB 3836.2—2010《爆炸性环境 第2部分:由隔爆外壳“d”保护的设备》指出,例行试验可以采用静压法(水压试验)或动压法(爆炸试验)进行。这就意味着,除检验防爆电气铸件或焊接件的渗漏外,检验它们的机械强度是水压试验的重要目的之一,因而,在进行水压试验时尽可能地使用几个相关零件组装

防爆正压柜在一起的试验工件进行,而且这些零件的连接应该符合设计要求,例如使用螺钉紧固的,试验时不得使用螺栓紧固。其中原因,请读者自行体悟。